在今年的上海车展,一辆新潮、时尚的SUV——天逸,就吸引了G哥足够的注意力。随后在今年6月份G哥又在北京抢先实拍了天逸,其温润的造型和精致的做工令G哥越来越期待它的到来。7月19日,东风雪铁龙全球首台乐享中高级SUV天逸下线仪式于神龙公司成都工厂隆重举行,也标志着该车正式迈上了量产阶段,并且首发在中国市场,G哥随后也对神龙工厂的生产线进行了参观。

对于天逸的外观,G哥之前已经进行了两次实拍,在此就不在多言。

想要详细了解天逸的外观、内饰设计的朋友,可以参见G各之前的文章《一台温和的SUV 实拍雪铁龙天逸C5 Aircross》、《别人都在耍酷斗狠,偏偏雪铁龙天逸C5AirCross却走上修仙的路》。简单说两句,天逸的外观造型保留了相当多的概念元素,并且与市场上的竞争对手有不小区别,它没有饱含伤害感的凌厉线条,处处以圆润的曲线和面来塑造外形,并且车内外都采用了大量的圆角矩形,并辅以很多颜色点缀,久看会有治愈效果。温和、时尚、自信,是G哥对它的评价。

它诞生于“PSA全球新一代标杆工厂”神龙公司成都工厂——引入全球顶尖智能制造技术,打造“100%机器人车间”和“精益生产管理”模式,保障了SUV天逸从“概念车”到“量产车”的成功进化。

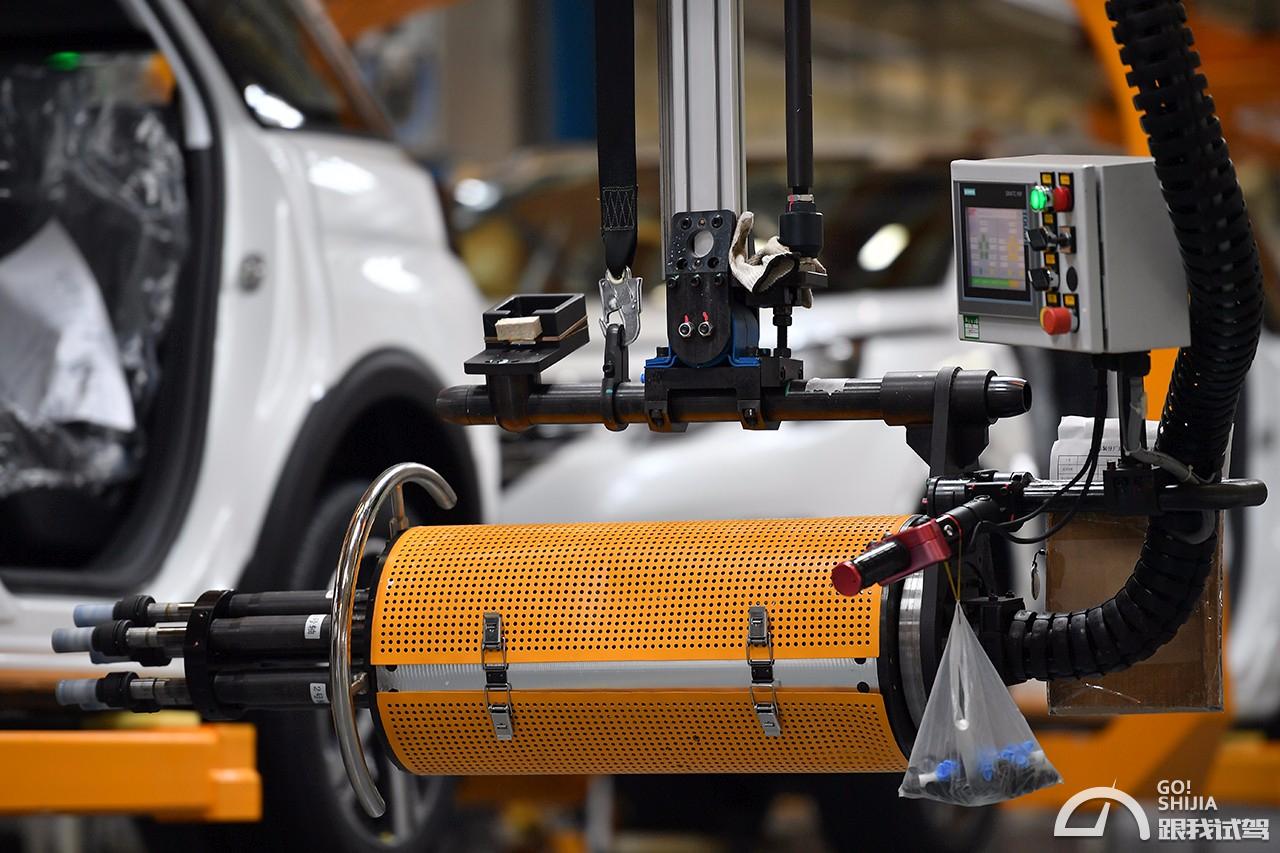

整个工厂拥有焊装和涂装两大“100%机器人车间”,超过500个不同种类的机器人同时挥舞臂膀。其中,采用442台PSA V9.0标准的机器人,在1200米高效焊接生产线上,实现了焊装自动化率100%。68台德国杜尔机器人实现了车身内外的100%全自动喷涂,完成单车喷涂仅需90秒,且减少面漆材料10%的损耗。此外,总装车间内应用的固定机器人抓取玻璃涂胶技术,可以自动选择涂胶轨迹,准确率达100%。

焊装车间采用的全封闭式5400T高速生产线,以激光扫描成像,高效保证更高标准的冲压精度。国内首创的亚洲最大焊接6面体转台,加快汽车柔性生产。激光在线检测,实时监控产品质量,达到与加工过程同步的100%检测。底盘自动合装,相较于传统合装技术,提升劳动效率50%,一次性合装成功率可达100%。

伺服拧紧系统,代替人工,涉及到安全的螺丝,伺服拧紧系统会记录每一个螺丝的拧紧情况,保存所有数据10年以上。

整个生产车间非常的干净整洁,有秩序。进去参观,也基本也不需要口罩之类的防护措施,厂房上面有着巨大的空气处理装置,装配所需要的东西也都是由机器人来运输。偌大的车间里也没有几个工人,但生产速度却非常惊人。

结语:SUV天逸汇集PSA全球优势资源,致力于为消费者打造顶级驾乘出行体验,预计于今年9月投放市场。那么,作为“后来者”,它是否会成为中高级SUV这一细分市场的新任“洗牌者”呢?让我们拭目以待!

想要了解更多汽车资讯,也可以请关注G哥私人微信账号“goshijia2015”,我们在群里等你。

评论

() 先登录 发表暂无评论

点击展开更多评论