新车刚到自己手里的时候,紧张的肯定不只是G哥一个人。真的是比对自己老婆还要好,天热了怕晒着,下雨了怕淋着,过了减速带都巴不得下车抬着过去。而且刚买回来新车也要按捺住自己的洪荒之力,油门刹车无不温柔之至,无非就是怕磨合不好。很多粉丝也问过G哥,新买的车是不是不能暴力驾驶,转速超过5000了有事没事儿,等等。为什么要磨合?这就要从汽车一些关键性运动部件的生产加工工艺及要求说起了。

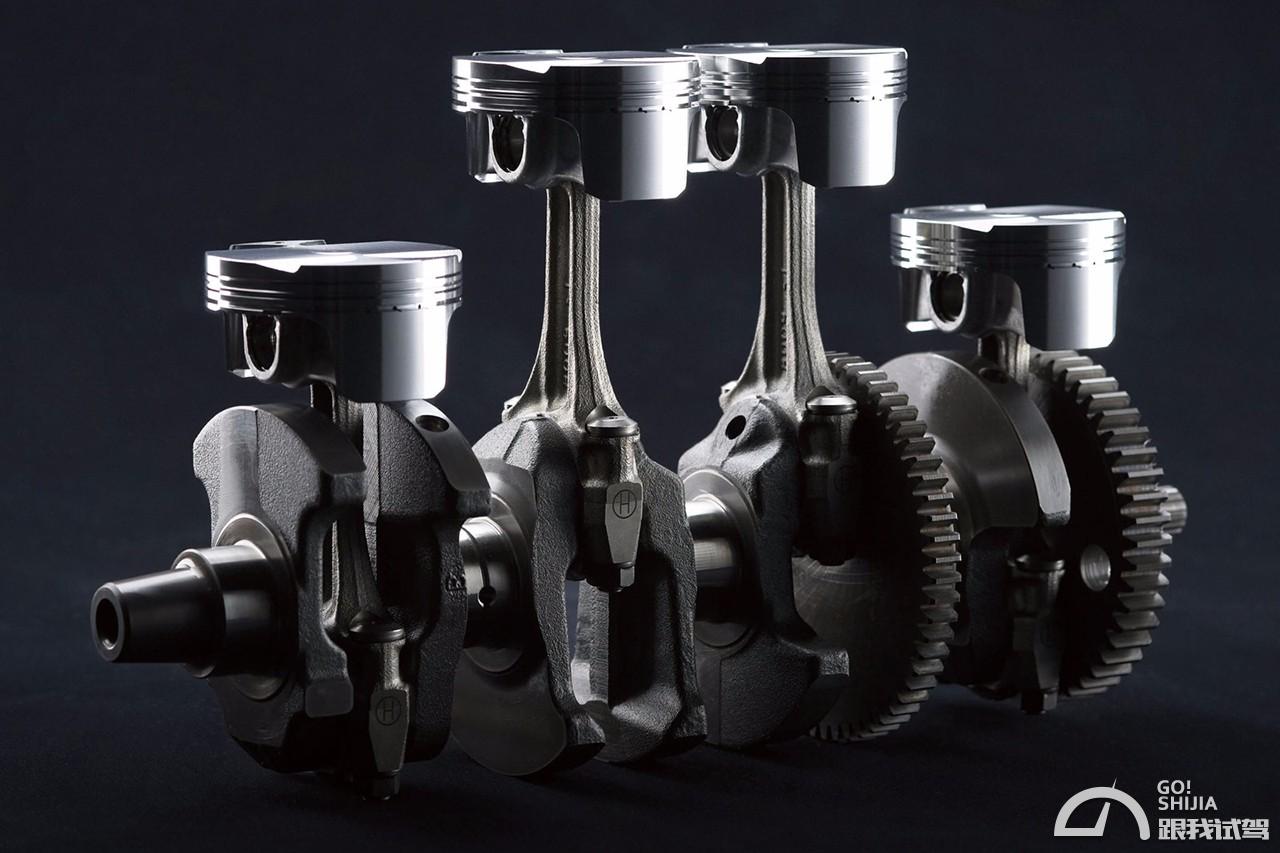

曲轴加工

目前国内乘用车发动机曲轴一般采用,数控车床、CNC曲轴内铣床、CNC车削、拉削机床等设备对主轴颈、连杆轴颈进行数控车削、内铣削、或车削、拉削加工,曲轴主轴颈、连杆轴颈的圆柱度公差通常小于0.005mm,中间主轴颈对两端主轴颈的跳动小于0.03mm。目前曲轴精加工广泛采用CNC控制的曲轴磨床对其轴颈进行精磨加工,磨削后,轴颈村尺寸精度达6级,圆柱度0.005mm,粗糙度Ra=0.6μm。

凸轮轴加工

冷激铸铁凸轮轴采用CNC凸轮轴铣床和CNC凸轮轴磨床加工,一次装夹下完成凸轮的粗、精磨削。国外数控凸轮磨床,一次粗、精磨削凸轮型面后,粗糙度可以达到Ra=0.4-0.8μm。

连杆加工

发动机连杆一般采用热模精锻工艺,直接采用双端面磨床磨削连杆两端面,剖分面的加工广泛采用平面拉削、磨削加工。连杆大小头孔则采用静压镗头的精镗连杆大小头孔专用机床,圆柱度可以达到0.003-0.004mm,粗糙度Ra=0.8-1.6μm。

以上只是一小部分另加的加工工艺和标准要求。我们不难发现,汽车上任何零件的几何参数都有着一定的变动量。即使你看起来光滑的能当镜子的表面,也是有着粗糙度的,并没有绝对的“光滑”,更没有绝对的“配合”。而且在当下的制造技术下,精度稍微提高一点点,就需要升级大量的设备和生产工艺,成本的提升也是巨大的。

所以刚生产出来的新车,各个部件之间都会有那么“一点点”的不配合,而开过几百公里之后,一些多余的尺寸和“毛糙”的地方,就会被摩擦掉而被润滑油带走。慢慢变成一个相对“完美”的配合尺寸,表面细微的加工痕迹就会消失,各个零件之间的配合也就更“默契”了。

磨合期要温柔一点?

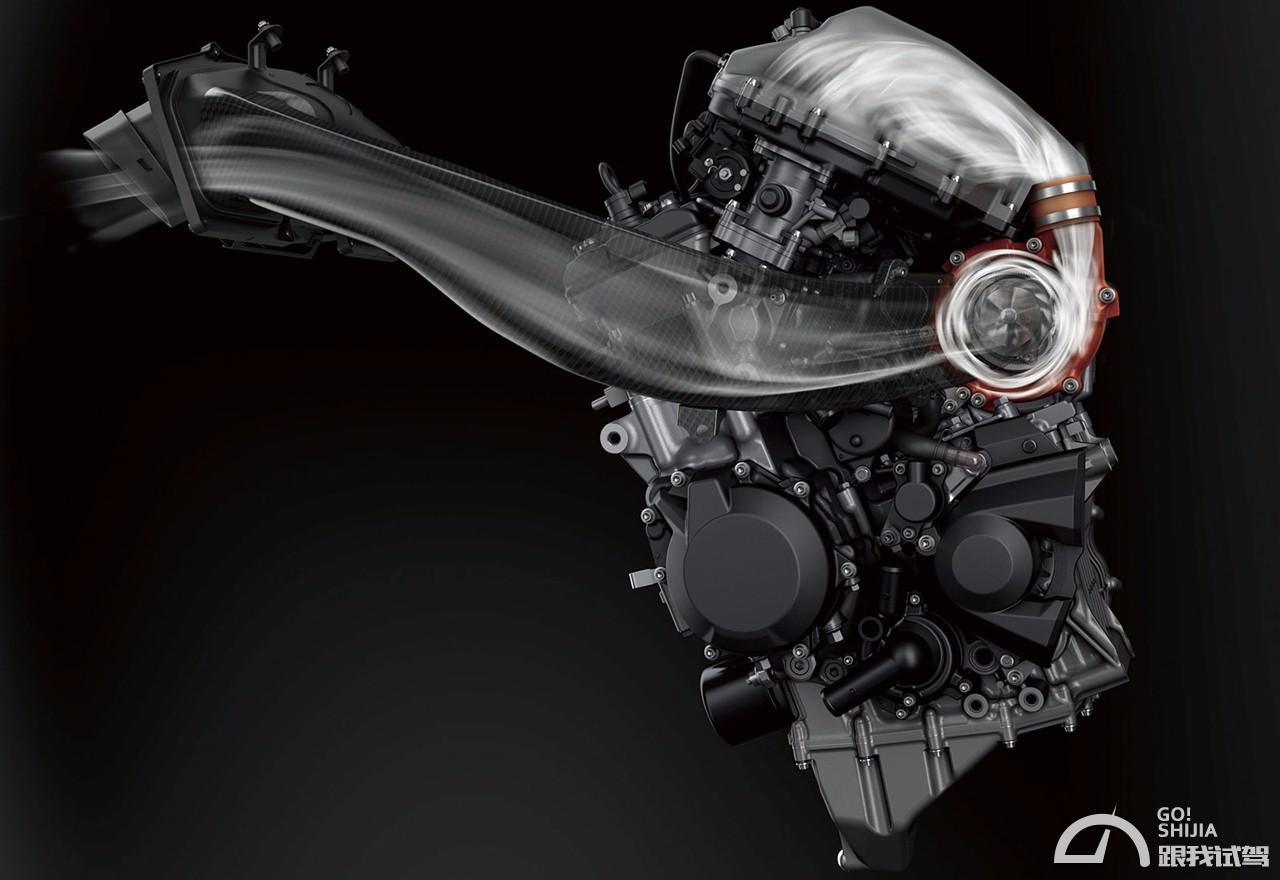

我们可以认为“磨合”是一个客观存在的过程的,只要你在使用一个新发动机,初期使用都是在“磨合”。特别是早期的低精度发动机加上低等级机油,磨合期还是有必要的。但以现在发动机的工艺,加之各种先进技术,磨合期只需要按照日常使用即可。G哥曾经跟某厂商的工程人员交流过,说磨合期内时速不要超过150km/h,如果憋不住跑个180km/h也没事儿,但别以200km/h的速度连续搞一个小时。

结语:“磨合”虽然客观存在,但大可不必小心翼翼,只需正常使用就行了。而事实上,我们绝大部分车主即使出了磨合期也不会将发动机拉到红线,与其说是在“磨合”车,不如说是在“磨合”车主的心。

-

大部分人都说新车需要磨合,磨合不好以后的油耗就会增加,而且车子也会越来越不好开,是这样吗?还有一部分人说现在的车在出厂前就已经磨合好了,不需要磨合,到底谁说的对啊?FRSC 2016-04-06

-

最近流行一种“暴力磨合”的说法,靠谱么?据说温和磨合会导致活塞环密封不良,是这样么?☆左手打右手 2016-03-17

评论

() 先登录 发表暂无评论

点击展开更多评论